真空爐一般用于高溫處理資料,如燒結、退火等,而真空爐石墨導電桿作為關鍵的導電部件,擔任傳遞電流到加熱元件,如石墨加熱棒或發熱體。因而,導電桿的規劃需求具備杰出的導電性、耐高溫性、機械強度和抗氧化能力。

首要,規劃方面要考慮資料的挑選。石墨因其高熔點、杰出的導電性和熱穩定性,常被用于高溫環境。但不同種類的石墨功能差異較大,比方等靜壓石墨(Isostatic Graphite)具有各向同性、高密度和均勻的結構,合適用于高負荷和高精度的導電部件。而模壓石墨或許成本較低,但功能或許不如等靜壓石墨穩定。此外,還需求考慮石墨的純度,高純度石墨(灰分低)可以減少雜質在高溫下的揮發和氧化,延伸使用壽數。

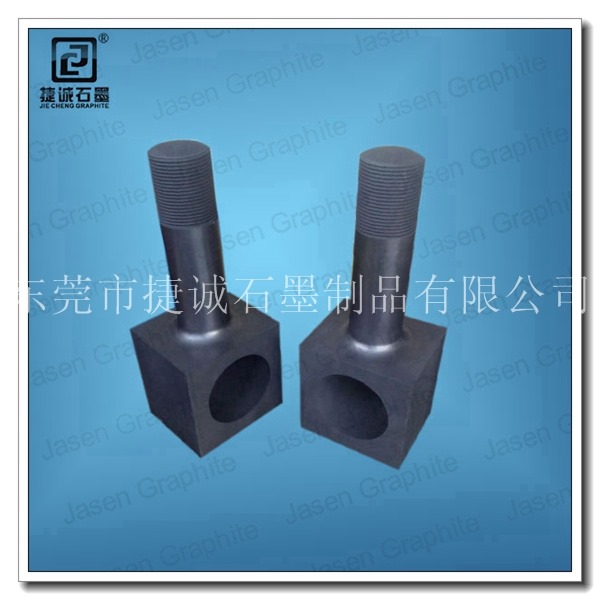

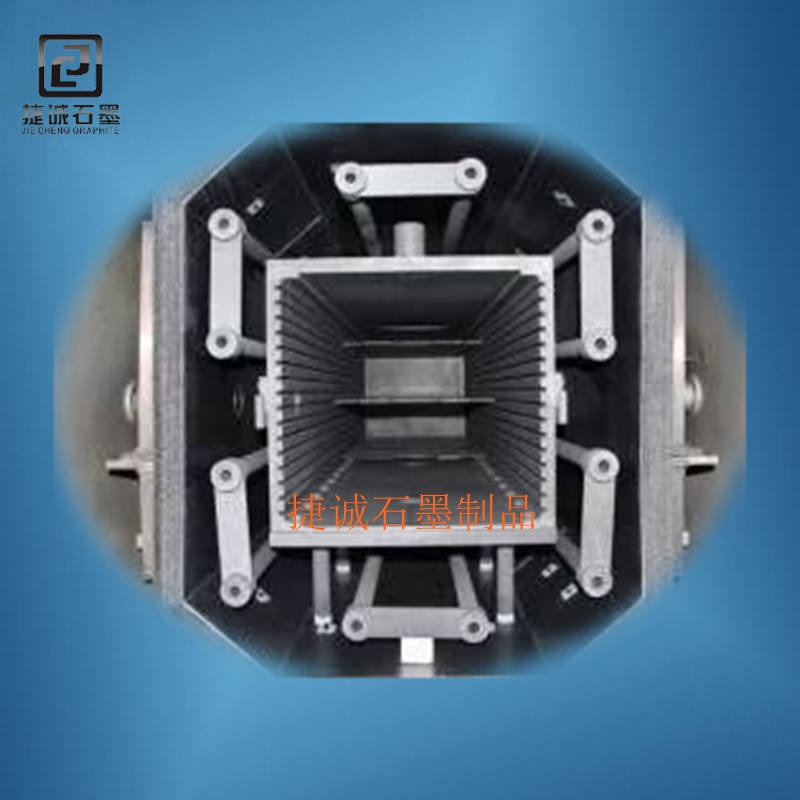

真空爐石墨導電桿需求與爐體和其他部件(如電極、加熱元件)杰出銜接,因而接口規劃至關重要。需求考慮導電桿的尺度、形狀以及銜接方法,例如螺紋銜接、法蘭銜接或插接式銜接。結構規劃時還需考慮熱脹大系數,石墨在高溫下會脹大,假如規劃不妥或許導致銜接處松動或決裂,影響導電功能和密封性。因而,規劃中或許需求預留脹大間隙或采用可調理的銜接結構。

真空爐石墨導電桿的冷卻系統也是一個重要因素。在高溫下長期作業,石墨或許會因過熱而氧化或結構損壞,因而或許需求水冷或氣冷系統來降溫。規劃冷卻通道時,需確保冷卻介質(如水或惰性氣體)能夠有效帶走熱量,一起不會引起溫度梯度導致的應力裂紋。此外,冷卻系統的布局應避免對導電桿的導電功能造成影響。

制作工藝方面,首要需求挑選合適的石墨資料,并進行預處理,如切開、成型。由于石墨的脆性,加工進程中需求精密操控,避免發生裂紋或崩邊。常用的加工設備包括CNC機床、電火花加工(EDM)和激光切開等。加工參數如切削速度、進給量和刀具挑選都需求優化,以減少加工缺陷。

外表處理是制作進程中不行忽視的環節。石墨外表或許存在微孔,簡單吸附雜質或氧化,因而需求經過涂層來進步抗氧化性和導電性。常用的涂層包括碳化硅(SiC)涂層、金屬涂層(如鍍鎳或銀)等。涂層工藝如化學氣相堆積(CVD)或物理氣相堆積(PVD)需求嚴格操控溫度和時間,以確保涂層的均勻性和附著力。

質量檢測是確保真空爐石墨導電桿功能的關鍵步驟。檢測項目包括尺度精度、外表粗糙度、電阻率、抗折強度、密度和孔隙率等。無損檢測技術如X射線探傷、超聲波檢測和滲透檢測可以用于發現內部缺陷。此外,還需求進行高溫環境下的功能測驗,模仿實際作業條件,評估導電桿的穩定性和壽數。

在制作進程中還需注意環境操控,避免石墨吸附水分或污染物,加工車間應保持枯燥和清潔。操作人員需求佩戴防護配備,避免吸入石墨粉塵,加工廢料也需求妥善處理。

最終,規劃優化和制作工藝的改善需求結合實際使用反饋。例如,經過用戶使用情況剖析導電桿的失效模式,如氧化、裂紋或銜接失效,從而調整資料挑選或結構規劃。此外,成本效益剖析也是不行忽視的,要在確保功能的前提下盡或許下降生產成本。

總結來說,真空爐石墨導電桿的規劃與制作是一個涉及資料科學、機械工程和熱力學的復雜進程,需求綜合考慮資料功能、結構規劃、加工工藝和質量操控等多個方面,才能生產出高功能、長壽數的導電桿。