真空爐石墨導電桿規劃與制作流程

一、資料選擇

石墨類型

等靜壓石墨:高密度(1.75~1.85 g/cm3),各向同性,抗熱震性強,適用于高精度導電桿。

模壓石墨:本錢較低,但密度和均勻性較差,合適非高負荷場景。

純度要求:灰分<50 ppm,減少高溫氧化和污染危險。

增加劑:部分應用可增加抗氧化劑(如硼化物)以延伸壽數。

二、結構規劃關鍵

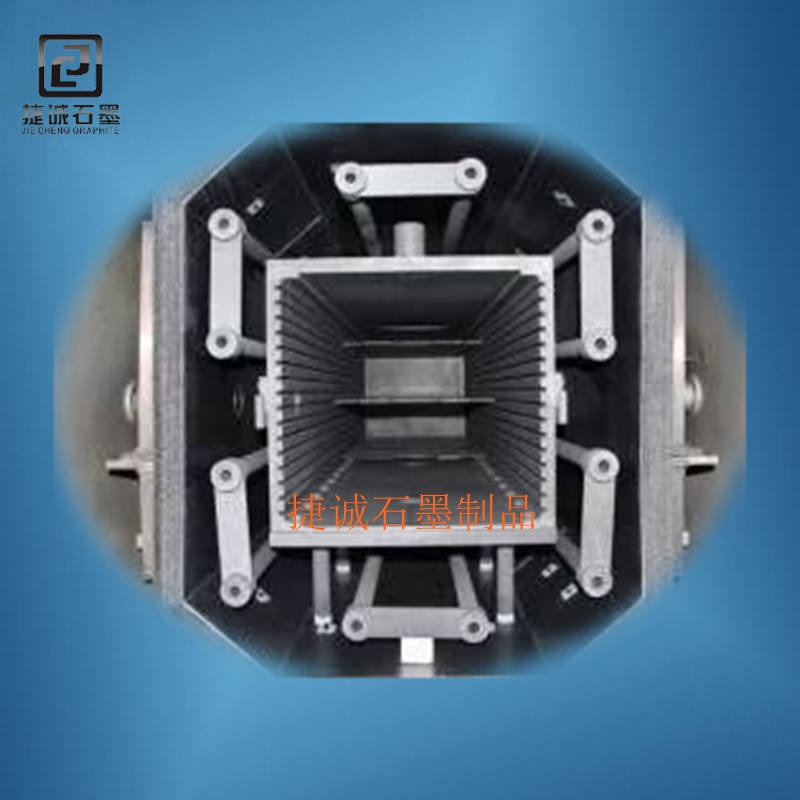

幾許形狀

截面規劃:圓形或矩形截面,優化電流分布(電流密度<20A/cm2)。

連接端規劃:螺紋(M12~M20)、法蘭或插接式,保證與電極嚴密觸摸。

熱脹大補償

預留脹大間隙(按ΔL=α×L×ΔT計算)。

運用柔性連接件(如石墨墊片)吸收脹大應力。

冷卻系統集成

水冷通道:直徑3~5 mm的螺旋或直孔規劃,水流速≥2m/s。

氣冷規劃:通入氬氣或氮氣,流量10~20L/min。

三、制作工藝流程

原料預處理

切開:運用金剛石線切開機或CNC加工,精度±0.1mm。

粗加工:預留0.2~0.5mm余量,避免精加工時崩邊。

精細加工

CNC精銑:主軸轉速15,000~30,000rpm,進給速度100~300mm/min。

電火花加工(EDM):加工雜亂內腔或細小孔洞,精度±0.02mm。

外表處理

涂層工藝:

CVD碳化硅涂層:厚度20~50μm,耐溫>1600℃。

金屬鍍層:外表鍍銀(2~5μm),觸摸電阻下降30%。

浸漬處理:磷酸鹽浸漬填充孔隙,孔隙率<3%。

質量檢測

尺度檢測:三坐標丈量儀(精度±0.005mm)。

功能測試:

電阻率測試(四探針法,誤差<±5%)。

高溫抗折強度測試(≥40 MPa @1600℃)。

四、關鍵工藝參數

工藝步驟 參數規模 控制關鍵

CNC精加工 轉速20,000rpm,進給200mm/min 刀具磨損監控(每50小時替換)

CVD涂層 溫度1200℃,時刻6小時。 氣體比例(CH2SiCl2:H2=1:10)

電阻率測試 四探針法,電流10A,電壓丈量 環境溫度25±1℃,濕度<40%

五、常見問題與解決方案

問題 原因 解決方案

導電桿過熱氧化 冷卻缺乏或涂層失效 優化冷卻流量,重新涂覆SiC涂層

連接處電弧放電 觸摸面污染或緊固力不均 打磨觸摸面,扭矩扳手均勻緊固

加工后呈現裂紋 刀具磨損或進給速度過快 替換刀具,下降進給至100 mm/min

電阻率偏高 資料純度缺乏或孔隙率高 替換高純石墨,浸漬處理下降孔隙率

六、本錢與壽數優化

資料本錢控制:優先選用國產等靜壓石墨(如方大炭素IG系列)。

工藝簡化:批量生產時采用組合刀具加工,減少換刀時刻。

壽數延伸措施:

定時外表清潔(每500小時)。

涂層修正(每2000小時重新CVD處理)。

經過上述規劃與制作流程,石墨導電桿可完成高溫下安穩作業(>2000小時),電阻率動搖<3%,明顯提高真空爐的整體功能和可靠性。