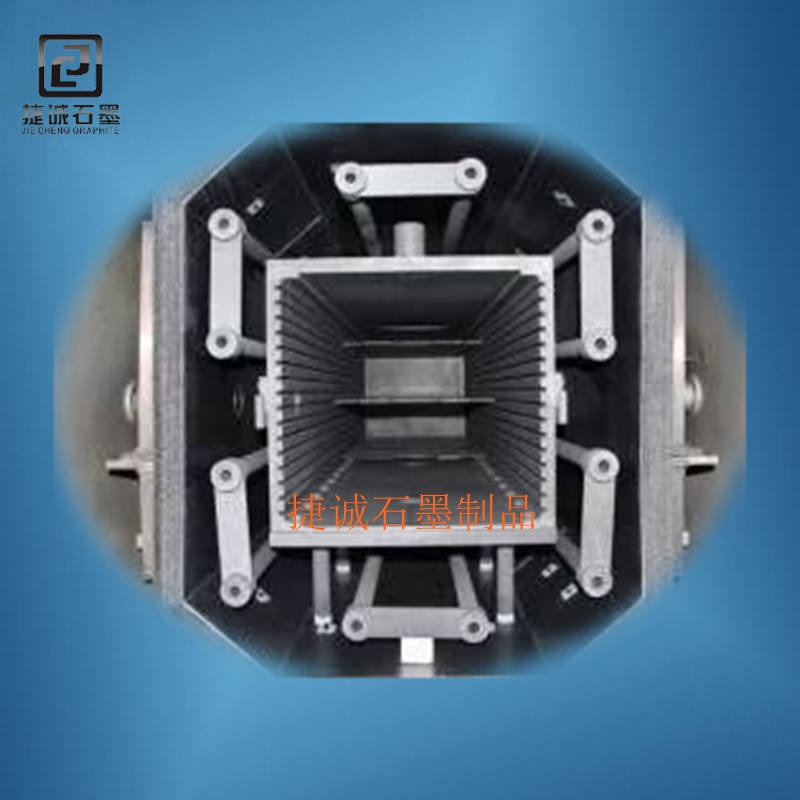

真空爐石墨電極頭的能量吸收

在真空爐中,石墨電極頭作為電能向熱能轉化的要害接口,其能量吸收功率直接影響加熱功率、能耗及電極壽數。以下是電極頭能量吸收的機理、優化戰略及量化點評方法:

一、能量吸收機制剖析

1.焦耳熱生成

Q=I 2Rt

Q:焦耳熱量(J),I:作業電流(A),R:電極接觸電阻(Ω),t:通電時間(s)

典型值:真空爐電極電流常達1000-5000A,接觸電阻每下降0.1mΩ,單次循環(1h)可減少熱量360-9000kJ。

2.熱傳導與輻射

導熱路徑:電極頭→水冷銅套→冷卻水(占熱量80%以上)。

輻射丟失:電極表面溫度達800℃時,輻射功率密度約100kW/m2(斯蒂芬-玻爾茲曼規則)。

二、能量吸收要害影響要素

要素 影響機制 優化方針

材料電阻率 高電阻率導致焦耳熱添加 選用高導電材料(如銅-石墨復合材料)

接觸界面質量 接觸面氧化或粗糙度增大電阻 表面粗糙度Ra≤1.6μm,鍍銀/鎳處理

冷卻功率 冷卻缺乏導致熱量積累→材料軟化或熔蝕 冷卻水流量≥10L/min,溫升≤15℃

電流密度 電流密度過高引發部分過熱(>100A/cm2危險) 增大接觸面積,選用多電極并聯

三、電極頭規劃優化方案

1.材料挑選

銅-石墨復合材料:

銅基體(導電性≥90% IACS)嵌入石墨顆粒(10-30vol%),耐溫≥600℃。

優勢:統籌導電與耐電弧燒蝕,壽數比純銅電極進步3-5倍。

2.結構立異

梯度密度規劃:

接觸端高密度(孔隙率<5%)確保導電性,非接觸端低密度(孔隙率15%)增強隔熱。

內部流道冷卻:

螺旋形銅管嵌入電極頭內部,冷卻水流量20L/min時,表面溫度可從1200℃降至400℃。

3.表面處理技術

鍍層工藝:

鍍層類型 厚度(μm) 功用 適用場景

銀鍍層 10-20 下降接觸電阻(0.05mΩ→0.02mΩ) 高精度控溫爐(半導體)

碳化鎢涂層 50-100 抗電弧燒蝕(耐溫≥1500℃) 大電流沖擊環境(冶金爐)

四、能量吸收量化點評方法

1.試驗測試

紅外熱成像:

測量電極頭表面溫度分布,核算輻射散熱占比

接觸電阻測試:

運用微歐計(精度±0.1μΩ)測量電極-爐體界面電阻,確保≤0.05mΩ。

2.仿真剖析

多物理場耦合模型:

電-熱耦合:COMSOL或ANSYS仿照電流密度與溫度場分布(案例:優化后電流密度均勻性進步40%)。

流-固耦合:點評冷卻水流速對電極溫度的影響(流速每添加1m/s,溫降約50℃)。

3.能效方針

方針值:工業級真空爐η≥85%,高端設備η≥92%。

五、典型問題與解決方案

問題現象 根本原因 解決方案

電極頭熔蝕 部分電流密度過高+冷卻缺乏 增大接觸面積,選用多孔銅強化冷卻

接觸面氧化 真空走漏或密封失效 鍍惰性金屬層(如金)+氬氣吹掃保護

能量吸收不均 電流分布不對稱 優化電極布局(對稱陣列)+動態電流調度

六、先進技術趨勢

智能電極體系:

集成光纖傳感器實時監測溫度與應變,通過AI算法動態調度電流分布。

超導電極材料:

高溫超導涂層(如YBCO)在液氮溫區完成零電阻,試驗室階段可下降焦耳熱99%。

仿生散熱結構:

仿照蜂巢結構規劃多級微通道,散熱功率進步60%。

總結

真空爐電極頭的能量吸收操控需環繞導電-導熱-散熱協同優化:

材料層面:選用梯度復合材料平衡導電與耐熱性;

結構層面:內置強化冷卻流道+表面抗燒蝕鍍層;

體系層面:實時監控+動態調度電流分布。

通過上述方法,可將電極能量丟失從15-20%降至5%以下,明顯進步設備能效與可靠性。